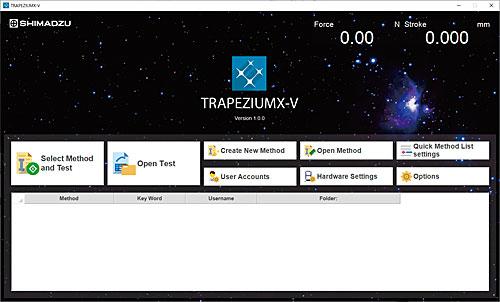

TRAPEZIUMX-V

- Описание

- Технологии

- Безопасность

- Результаты

- Эффективность

- Дизайн

Описание

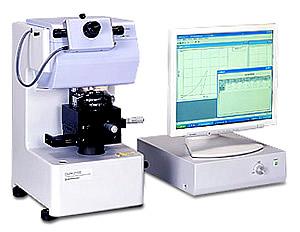

Программное обеспечение для универсальных испытательных машин AGX-V серии

Удобство работы и широкий функционал

Благодаря новому программному обеспечению TRAPEZIUMX-V операторы без опыта работы на испытательном оборудовании смогут использовать все возможности новых универсальных машин серии AGX-V. Программа оснащена функцией самообучения — интерфейс подстраивается под каждого пользователя по мере работы.

Пять модулей программного обеспечения:

- Модуль «Single»

Предназначен для выполнения простых однонаправленных испытаний. Позволяет работать в режимах растяжение, сжатие, изгиб и расслоение. - Модуль «Cycle»

Предназначен для выполнения простых циклических испытаний (малая частота, небольшое количество циклов). - Модуль «Control»

Предназначен для создания сложных моделей испытаний. Например, ступенчатых циклов при проведении тестов на сжатие вспененных резин. - Модуль «Texture»

Предназначен для оценки текстуры продуктов питания и фармацевтических препаратов. В том числе позволяет получать данные о гелеобразующей способности (метод Блума) и адгезионных свойствах материалов и изделий. - Модуль «Spring»

Специализированный пакет программного обеспечения для испытания пружин.

Простой выбор параметров испытания благодаря удобному интерфейсу

- Параметры испытания задают при последовательном перемещении по вкладкам настроек при создании нового метода.

- При выборе параметров во вкладках приводятся рисунки и графики для наглядности. Это упрощает работу с программным обеспечением.

Простой выбор формы протокола испытания

- Гибкая настройка отчета

- В протокол испытания можно включить числовые значения результатов испытания отдельных образцов или всей серии, графики, фотографии, логотип предприятия и многое другое. Редактор отчета позволяет регулировать масштаб различных объектов, размеры таблиц, а также цвет, размер и тип шрифта.

- Вывод отчета в форматах PDF, Microsoft Word®, Excel® и HTML

- Вы можете сохранить отчет в различных форматах и продолжить его редактирование как вам удобнее.

Функции обеспечения целостности данных

Разграничение доступа, ведение контрольного журнала и автоматическая передача данных обеспечивают сохранность и достоверность результатов испытания

- Пользователи входят в ПО при помощи индивидуального логина и пароля. Администратор настраивает уровень доступа каждого отдельно взятого оператора или группы пользователей.

- При использовании функции передачи данных по сети результаты автоматически переносятся на удаленный сервер по окончании испытания. Программное обеспечение предусматривает возможность перераспределения данных в передаваемом файле.

- ПО автоматически ведет журнал событий. Это аозволяет отследить кто и когда проводил испытания.

- При подключении к машине измерительных устройств (например, электронных микрометров или штангенциркулей) данные о размерах образца будут вноситься в соответствующую вкладку ПО автоматически. Также к машине можно подключить считыватель штрих-кодов.

Съемка процесса испытания с помощью USB камеры

- Запись видео начинается при запуске и заканчивается по окончании испытания

- Просмотр видеозаписи испытания синхронизирован с диаграммой

- Кадры из видео можно вставить в отчет

Упрощенная настройка испытания

Упрощенный режим установки параметров обеспечивает быструю настройку и старт испытания

В этом режиме на экран вынесены только основные параметры испытания. Благодаря этому вы сможете провести сам тест максимально быстро. После, в режиме повторного анализа, можно обработать результаты и рассчитать все необходимые характеристики материала.

Автоматическое вычисление модуля упругости без уточнения параметров расчета

Такая основополагающая в материаловедении характеристика, как модуль упругости, теперь вычисляется автоматически, без необходимости уточнения параметров расчета. Благодаря этому, становится проще проводить испытания даже тех материалов, свойства которых достоверно не известны.

В основе алгоритма расчета лежит методика, описанная в ISO 6892-1:2016 Приложение A.

Удобные функции для экономии усилий и времени

Функция повторного анализа данных в режиме офлайн позволяет увеличить эффективность работы

Даже во время проведения испытания теперь можно открыть второе окно (повторно запустив программу) и работать в нем в режиме оффлайн. Во втором окне будет доступна возможность создания нового метода и функция повторного анализа предыдущих результатов.

Условия испытания контролируются при помощи датчиков с высокой частотой отклика

Данные по изменению величины удлинения, напряжения и других характеристик могут быть рассчитаны и выведены на экран в режиме реального времени. Таким образом оператор может контролировать интересующие его параметры непосредственно в ходе испытания и убедиться, что работа осуществляется в строгом соответствии с нормативами.

Удалённый просмотр результатов с помощью веб приложения

С помощью специального приложения вы сможете просмотреть результаты испытаний удаленно. Приложение запускается в браузере и поэтому поддерживается большинством современных устройств (персональные компьютеры, планшеты, смартфоны и т.д.).

Технологии

Полный контроль процесса испытания

Высокая частота Высокий отклик

выборки данных управления траверсой

10 кГц × 1 кГц

Несколько каналов для высокоскоростной выборки данных и их последующей обработки

Запатентованный контроллер компании Shimadzu оснащен двумя процессорами и тремя модулями обработки данных. Он позволяет контролировать положение траверсы с откликом 1 кГц и осуществлять выборку данных с частотой 10 кГц. Одновременная многопоточная обработка результатов основана на системе распределения функций и синхронизации различных устройств.

Предоставьте контроль скорости деформации автоматическим функциям машины

Контроль параметров в течение эксперимента часто является большой проблемой, которую не всегда можно решить при помощи стандартной автокоррекции.

Высокую точность и стабильность измерений в машинах серии AGX-V обеспечивает не только традиционный опрос датчиков и реагирование на изменение параметров, но и построение математических моделей на основе получаемых данных в режиме реального времени.

Испытание сталей и цветных металлов

Во время измерения характеристик материала на начальном этапе деформирования при помощи экстензометра необходимо поддерживать определённую скорость деформации. Для этого требуется высокоточное оборудование, которое реагирует на малейшие изменения материала. Стандарт ISO 6892 (JISZ 2241), который описывает испытания металлов на растяжение, устанавливает допустимую погрешность поддержания скорости деформации. Она составляет ± 20% от заданного значения и должна выдерживаться вплоть до достижения предела текучести. На машинах серии AGX-V это требование выполняется для большинства материалов. *1

Имитация конкретных условий во время испытания

Испытывая, например, опоры двигателя или какие-либо другие резиновые изделия при постоянном усилии, необходимо непрерывно отслеживать и регулировать положение траверсы в соответствии с упругим состоянием образца. Высокая частота отклика траверсы *1 помогает постоянно контролировать её перемещение и исключает скачки силы.

Испытание на сжатие и изгиб с удержанием нагрузки

Во время тестов на сжатие и изгиб, когда плита или пуансон свободно опускаются до момента контакта с образцом, а затем прикладывается постоянная нагрузка, также гарантируется высокоточное и стабильное управление испытанием. Заброс значения при приложении усилия в таком режиме составляет не более 1% от заданной нагрузки даже для высокопрочных материалов. *1

*1 Точность поддержания характеристики во время теста во многом зависит от свойств материала и условий испытания. График приведен только в качестве примера и не гарантирует подобной точности для всех материалов и типов испытаний.

Фиксация даже незначительных изменений

Частота опроса датчика нагрузки и сбора данных теперь составляет 10 кГц (0,1 мс). Благодаря этому фиксируются даже самые незначительные колебания нагрузки, возникающие, например, при хрупком разрушении материала.

Работа в разных диапазонах нагрузки без замены ячеек

Увеличен диапазон гарантированной точности. Теперь он начинается от 1/2000 максимального номинального значения датчика нагрузки. Благодаря этому можно доверять даже результатам, полученным при минимальных нагрузках. При этом требуется всего одна измерительная ячейка, что не только упрощает работу, но и сокращает издержки на проведение процедур поверки оборудования.

Сбор и анализ данных одновременно по нескольким каналам при помощи встроенного контроллера без дополнительных устройств

В контроллер устанавливается до 20 усилителей для обработки сигнала внешних устройств. При этом датчик может работать в режиме «Аналоговый сигнал» и «Счетчик», что упрощает сбор информации и не требует подключения каких-либо дополнительных модулей обработки сигнала. Данные с датчика нагрузки, экстензометра и внешнего аналогового устройства фиксируются одновременно во время всего испытания, позволяя получать необходимые сведения об образце. Это особенно важно, например, при оценке модуля упругости, когда в расчетах используется одновременно не менее двух датчиков.

Точное позиционирование захватов и образца

Новый универсальный соединительный элемент*1

В качестве универсального соединительного элемента теперь используется жесткое надежное устройство фиксированного типа. Для безопасной работы и высокой повторяемости результатов повышена точность соблюдения соосности элементов оснастки.

Безопасность и удобство использования

Больше не нужно менять громоздкие соединительные элементы, даже во время установки дополнительных датчиков нагрузки меньшего номинала. Это снижает трудозатраты, время на замену оснастки и уменьшает риск получения травмы при манипуляциях с тяжелыми элементами.

Заводская регулировка соосности захватов, соответствующая классу 10 по ASTM E1012 *2

Испытательные машины серии AGX-V могут поставляться с заводской настройкой соосности захватов, соответствующей классу 10 по ASTM E1012. Такая настройка машины обеспечивает достоверность и повторяемость результатов, что особенно актуально для испытания высокопрочных материалов и композитов.

Высокая жесткость и точное выравнивание оснастки за счёт нового дизайна рамы

Вертикальные направляющие*2 теперь оборудованы специальным кольцом-вставкой*2, которое поддерживает постоянный угол между колоннами и поверхностью стола. Это обеспечивает стабильность результатов, даже когда речь идет об испытаниях хрупких образцов или образцов с высокой прочностью.

*1 Доступно для настольных и напольных моделей номиналом от 20 кН до 300 кН.

*2 Доступно только для напольных моделей номиналом от 20 кН до 300 кН. Калибровка соосности выполняется на заводе-изготовителе и в случае самостоятельного вмешательства в соединение элементов оснастки не гарантируется. Соосность гарантируется вплоть до номинала рамы машины. (Для модели AGX-300 kNV до 100 кН).

Безопасность

Безопасность оператора и машины

Защитный экран

Защита оператора от осколков

В комплектацию испытательной машины AGX-V входит высокопрочный прозрачный защитный экран из поликарбоната. Его можно установить одновременно и с фронтальной, и с задней стороны машины. Защитный экран защищает оператора от осколков во время разрушения образца. Специальный датчик не позволяет проводить испытание или возвращать траверсу в исходное положение при открытом экране. Это минимизирует риск получения травмы.

• При использовании дополнительных аксессуаров возможна установка ограничения для любых перемещений траверсы.

Интеллектуальная система управления траверсой

Защита оснастки от повреждения

Интеллектуальная система управления траверсой непрерывно отслеживает её положение. Если в результате невнимательности или ошибки оператора появляется вероятность столкновения захватов, машина автоматически подает предупреждающий сигнал и останавливает движение траверсы.

Функция обнаружения препятствия

Текущее состояние машины постоянно контролируется, в том числе, когда производится точная настройка положения захватов или устанавливается образец при открытом защитном экране. Если система детектирует резкое изменение нагрузки, например, при соударении захватов или их контакте с руками, траверса немедленно останавливается.

Функция предотвращения перегрузки

Если машина обнаружит, что прилагаемое усилие превышает максимальную допустимую нагрузку измерительной ячейки, она автоматически прекратит испытание и остановит траверсу. Это значительно уменьшает риск повреждения датчика вследствие перегрузки как в процессе испытания, так и при подготовке к нему. (Пожалуйста, примите к сведению, что риск повреждения измерительной ячейки не может быть полностью исключен).

Механические ограничители хода траверсы

Нажать, выставить и отпустить ограничитель

При помощи ограничителей хода траверсы выставляют диапазон допустимых перемещений. Это предотвращает соударение захватов в процессе испытания или при подготовке к нему. Ограничители имеют пружинный механизм типа «клипса», благодаря которому надежно фиксируются на направляющих.

Функция самодиагностики

Машина постоянно следит за калибровкой усилителей датчиков, текущим статусом работы, напряжением питания и внешними подключенными устройствами. При возникновении каких-либо проблем или ошибок программное обеспечение выводит на экран соответствующее предупреждение. Также можно контролировать общее время работы и количество включений. По достижении заданного лимита машина предупредит вас. Эта функция, как правило, используется для проведения регулярных периодических осмотров и обслуживания. (Деградации датчиков нагрузки и экстензометров с течением времени не выявлено. Периодический осмотр и обслуживание силами сервисного инженера носят рекомендательный характер).

Результаты

Кратчайший путь к результатам

Универсальный соединительный элемент

Вся оснастка имеет простой и удобный механизм соединения с машиной, что сокращает время подготовки к испытанию. При помощи универсального соединительного элемента можно легко и быстро установить оснастку на растяжение, сжатие и изгиб, а также дополнительные нагрузочные ячейки меньшего номинала без демонтажа основного датчика.

Выносной сенсорный пульт управления

Испытательная машина оснащена выносным сенсорным пультом управления. Выносной пульт с сенсорным дисплеем позволяет выполнять все основные операции. На дисплее в режиме реального времени отображается состояние системы, информация о текущем и регламентированном расстоянии между захватами и результаты испытания. Данные на пульте управления полностью синхронизированы с данными в программном обеспечении.

Настройка звукового сигнала

Вы можете настроить звуковые сигналы испытательной машины: приятный и негромкий сигнал в тихом помещении или сигнал, который будет слышен даже в шумной обстановке. Звук можно полностью отключить.

Голосовое оповещение

Перед началом движения траверсы машина выдает голосовое сообщение во избежание ошибок оператора. Звук можно полностью отключить.

Настройка параметров и проведение испытания при помощи выносного пульта управления

Автоматическая настройка необходимого расстояния между захватами

Благодаря интеллектуальной системе управления траверсой, пользователь может задать необходимое расстояние между захватами. Машина будет автоматически занимать это положение при соответствующей команде. Кроме того, система постоянно отслеживает расстояние между захватами для предотвращения их столкновения (захваты должны быть внесены в базу данных машины).

Управление фиксацией образца в захватах

при помощи выносного пульта управления

Открывать и закрывать пневматические и гидравлические захваты теперь можно и при помощи пульта управления. Таким образом, все необходимые действия, включая движение траверсы, фиксацию образца, настройку, запуск и остановку испытания можно выполнять без помощи ПК.

Проверка настроек

При помощи выносного сенсорного пульта управления можно проверить условия испытания, настроить звуковые сигналы, параметры энергосбережения и установить язык системы. Всплывающие окна, которые проверяют операции перед перемещением траверсы, снижают риск операционных ошибок.

Точные результаты при работе с высокопрочными материалами

Гидравлические плоские захваты HFG (Hydraulic Flat Grips)

(100 кН, 300 кН, 600 кН)

Гидравлические плоские захваты отличаются стабильным усилием и надежностью фиксации образца. Захваты можно открыть и закрыть, используя выносной сенсорный пульт управления. Усилие фиксации регулируется также при его помощи. Захваты имеют направляющие для удобной установки образца и приводятся в действие при помощи специальной гидравлической станции, которая может работать в режиме малого энергопотребления.

Механические клиновидные захваты MWG (Manual non-shift Wedge Grips)

Образец в захватах фиксируется при помощи клиновидных вставок, расстояние между которыми регулируется вращением ручки. Вставки легко меняются и в зависимости от их формы позволяют работать как с плоскими, так и со стержневыми образцами. Такая конструкция крайне надежна, а сами захваты имеют сравнительно невысокую стоимость.

Экстензометр на базе индуктивного датчика DT (Differential Transformer Extensometer)

Датчики этого типа используются для оценки деформации металлов, твердых полимеров и других материалов с небольшим относительным удлинением. Они удобны в использовании, особенно при подключении к машинам серии AGX-V.

Высокотемпературное устройство для испытаний

Печь предназначены для испытания жаропрочных сплавов и керамики. Измерения в них проводятся при постоянном контроле напряжения и деформации благодаря наличию специальных высокотемпературных датчиков удлинения. Печи имеют несколько различных модификаций и позволяют проводить испытания при температурах до 1500 °C.

Устройство для проведения испытаний при пониженных температурах

Для проведения испытаний при криогенных температурах используется устройство со специальным резервуаром с жидким азотом. Испытания проводятся при температуре –196 °C.

Эффективность

Высокая эффективность при испытаниях с небольшой нагрузкой

Контроль температуры и влажности имеет особое значение, особенно когда материал чувствителен к этим параметрам. Shimadzu предлагает термокамеры с различным типом охлаждения: на основе сжиженного газа или рефрижераторного типа. При установке термокамер на машины серии AGX-V вы получаете ряд дополнительных преимуществ. Высокая скорость возврата траверсы машин AGX-V ускоряет температурные испытания и снижает потребление газа. Автоматический экстензометр и новая функция управления захватами при помощи выносного сенсорного пульта управления, позволяют еще больше увеличить эффективность работы и сократить простои испытательной машины.

Захваты и устройства для температурных испытаний

Испытательная машина оснащается захватами и другими необходимыми устройствами для проведения испытаний на растяжение, сжатие и изгиб при высоких и низких температурах.

Автоматический экстензометр SIE-560A/560SA

Экстензометр имеет различные автоматические функции: самостоятельно определяет положение захватов и фиксируется на измерительной базе образца между ними, автоматически освобождает образец после окончания испытания и возвращается в исходную позицию. Таким образом после установки образца от оператора не требуется никаких действий кроме запуска испытания. Машина будет работать в автоматическом режиме. В линейке этих устройств имеется экстензометр высокой точности с абсолютной погрешностью измерения ± 1 мкм.

Пневматические плоские захваты PFG (Pneumatic Flat Grips)

Эти захваты комплектуются педалью управления или специальным пневматическим переключателем, который позволяет начать испытание автоматически непосредственно после фиксации образца. Пневматические захваты имеют постоянное усилие сжатия образца, что особенно важно при испытании мягких материалов, склонных к уменьшению толщины в процессе растяжения (резины, эластичные полимеры и др.).

Тензометрический датчик удлинения серии SG

Широко распространенный тип навесных экстензометров. Имеет множество модификаций, которые отличаются базами и ходом при растяжении, и позволяет проводить испытания в с соответствии с определенными стандартами ISO, ASTM, JIS и ГОСТ. Существуют версии датчиков для работы при повышенных температурах.

Видеоэкстензометр TRViewX

Предназначен для бесконтактного высокоточного измерения деформации образца при помощи обработки видео сигнала. Может использоваться при испытании большинства известных типов материалов. В отличие от экстензометров контактного типа, которые могут повредить мягкие и тонкие образцы, подходит для измерения удлинения пленок и фольги.

Устройство для испытания на трехточечный изгиб с датчиком прогиба

Предназначено для проведения испытаний на изгиб согласно ISO 178, JIS K7171 и ГОСТ 11262-2017. Датчик располагается непосредственно под образцом в центральной его части. Точность измерения прогиба при помощи этого сенсора полностью соответствует приведенным выше стандартам.

Устройство оснащено механизмом компенсации усилия прижатия образца, возникающего при его установке над сенсором. Благодаря этому можно получать достоверные данные о модуле упругости образца при изгибе.

* Для использования некоторых устройств может потребоваться специальная оснастка. Пожалуйста обратитесь к Вашему представителю компании Shimadzu.

Дизайн

Новый дизайн, новые возможности

Точное моделирование условий эксплуатации испытуемого образца

При проведении любых механических испытаний (и стандартизированных, и нестандартных) необходимо как можно точнее смоделировать условия работы тестируемого изделия или условия эксплуатации материала. Для этого машины серии AGX-V оснащаются высокоточными датчиками нагрузки и новым контроллером, который позволяет обрабатывать до 20 каналов данных. Испытательная система имеет высокую степень автоматизации, что значительно упрощает работу. Машины AGX-V можно также оснастить обычной WEB-камерой с USB подключением для видеофиксации процесса испытания. Подбор специализированной оснастки завершает процесс моделирования условий работы изделий и позволяет проводить достоверные и точные тесты.

Биаксиальное растяжение

Для проведения испытаний согласно ISO 16842 Shimadzu может предложить специальную систему, создающую двухосевую нагрузку с возможностью регулировки усилия.

Испытание со сменой направления нагрузки

(Исследование эффекта Баушингера)

Плоский образец подвергают предварительной нагрузке в направлении растяжения до малых значений пластической деформации с последующей разгрузкой и сжатием. После этого образец снова подвергается растяжению. Специальная оснастка, предназначенная для этого испытания, сконструирована таким образом, чтобы предотвратить изгиб образца при смене направления нагрузки.

Испытание готовых изделий

Крупногабаритные детали и сборки испытывают на сжатие при помощи компрессионных плит различной формы и размеров. Такие тесты позволяют не только оценить прочностные характеристики материала или изделия в целом, но и смоделировать условия его работы.

DIC анализ (Оценка деформации на основе изображения)

Метод корреляции цифровых изображений (digital image correlation, DIC) позволяет отслеживать изменение поверхности образца и используется при оптической оценке деформации. Расчет деформации производят при помощи сопоставления начального изображения и изображения деформированного образца. Распределение напряжения в образце можно представить в виде 2-D модели, не прибегая к установке каких-либо дополнительных оптических систем. Изображения и видеофайлы получают при помощи видеоэкстензометра TRViewX. (Программное обеспечение для DIC анализа заказывается отдельно).

* Для использования некоторых устройств может потребоваться специальная оснастка. Пожалуйста обратитесь к Вашему представителю компании Shimadzu